機械部品をコストダウンするには

3次元自由曲面を持つワークをコストダウンするポイント

加工機を同時5軸加工に限定しない事の重要性

産業機械などに使用される切削部品には様々な形状がありますが、一般的に複雑形状や3次元自由曲面を持つ機械部品は加工設備が限られてしまう為、コストアップにならないように設計することが求められます。例えば、3次元曲面を持つワークを加工する際は、同時5軸加工機を用いて切削を行うのが通常です。しかし、同時5軸加工機には下記のような課題があります。

- 1.機械自体が高く、プログラミングも複雑になる。従って、加工チャージが高くなってしまう。

- 2.3次元自由曲面など複雑な形状の切削が可能だが、一つずつ掴んで切削するので加工時間がかかる。

- 3.自由に動くヘッドで加工自由度が高い反面、機械の剛性が落ちるので早く削れない。

従って、このようなワークを設計する際には、形状・寸法精度・機能面を満足させながらも、5軸加工機に限定されない設計を行うことが必要です。

冶具に複数個セットできるよう設計すれば加工コストが下がる

例えば市場に出回っているマシニングセンタは3軸加工が主流ですので、この写真のようにワンチャックで複数のワークを一気に加工できるような形状で設計を行うことができれば、コストの上昇を抑えることができます。さらに、こうした設備でも3次元加工ができる企業と付き合うこともポイントになります。

コストダウンを実現するためのポイント

寸法の基準面は1面に統一する

-

BEFORE

同じ図面の中で基準面が複数あると測定が困難です。また、複雑な図面になると測定間違いといったことも生じる可能性もあります。

-

AFTER

基準面を統一することで、測定も比較的容易になり確かな品質の製品製造につながります。

ポイント

製品品質の向上を行うための対策としては、どのような形状で設計を行い、いかに製造現場で作り込むか、ということが重要です。それに加えて、誰が見ても読み間違いや解釈の違いが生じないような図面を描くことも、品質を向上させるポイントの一つです。

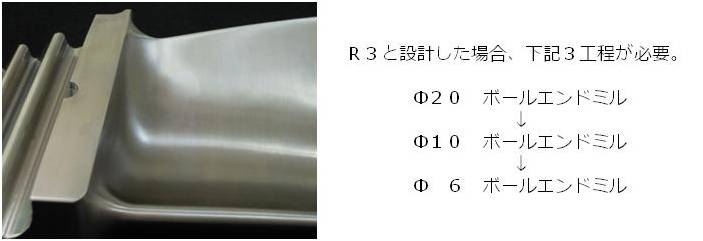

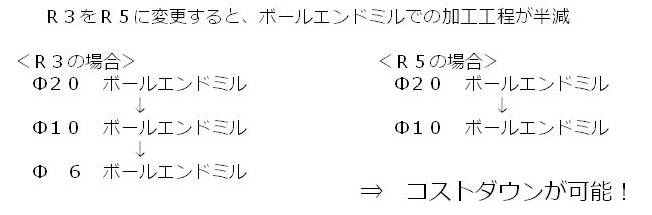

仕上げ部分のRはなるべく大きく設計する

-

BEFORE

例えばこの写真のように付け根の部分をR3で設計すると、3種類のボールエンドミル(φ20、φ10、φ6)を使用して加工しなければなりません。

-

AFTER

R3の部分をR5に変更することができれば、ボールエンドミルはφ20とφ10の2種類で済むので、R3とした場合より加工時間が削減できコストダウンになります。

ポイント

昨今はマシニングセンタの機能が向上し工具交換に要する時間も短くなっています。しかし、仮に数多く生産した場合は1回の工具交換時間が大きなコストアップの要因になります。従ってローコスト設計を行うためには、できるだけ工具交換回数が少なくなるようにR形状を大きくしておくなどの対策を行うことが必要です。

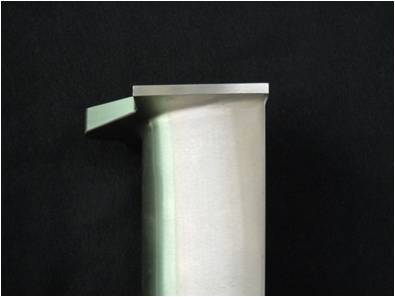

円弧形状ではなく、なるべくストレート形状で設計する

-

BEFORE

このような円弧形状に切削する場合は、通常であれば5軸加工機や特殊な工具が必要になるので、コストアップの原因となります(なお、当社では特殊工具を自社で製作するので加工が可能です)。

-

AFTER

円弧形状からストレート形状にすることで、通常の工具が使用できるため、コストダウンになります。

ポイント

一般的に、3次元自由曲面を持つ形状は5軸加工機が得意とする加工領域です。コストダウンを実現するためには、できるだけこうした加工機を限定しないような形状で設計を行うことが必要です。

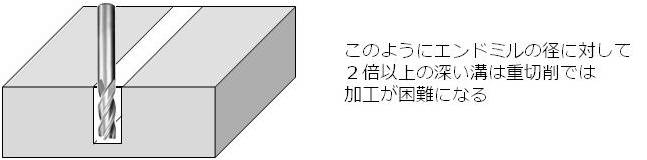

ステンレスの重切削の場合には、溝加工はなるべく浅く設計する

-

BEFORE

この例のような溝加工を行う場合、加工スピードを優先させる場合はエンドミルで切削することになりますが、重切削の場合、エンドミル径に対して2倍以上の深さの溝は加工を行うことができません。

-

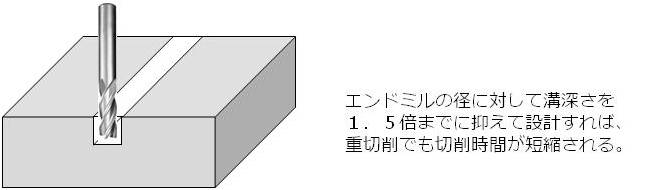

AFTER

ワイヤーカットや放電加工機などを用いれば深い溝も加工が可能ですが、加工スピードを上げることでコストダウンを行うには、溝深さは、エンドミルのL/Dで1.5倍程度までに収めると効率よく切削ができます。その結果、コストダウンになります。

ポイント

機械部品を設計する際には、機能面を重視して寸法が決められるのが一般的です。ここからさらにコストを低減させる為には、加工方法や工具の事を考慮して設計を行うようにすることが必要です。

鍛造材から角材への変更でコストダウンを行う

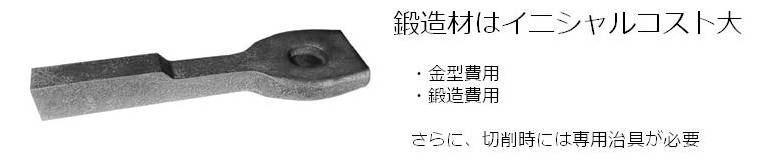

-

BEFORE

鍛造材などの塑性加工品は切削する部分が少なくなるため、数量が多い場合はコストダウンになります。しかし、金型費用・鍛造費用がかかる上、鍛造品を保持するための専用治具が必要になるため、コストが高くなることがあります。

-

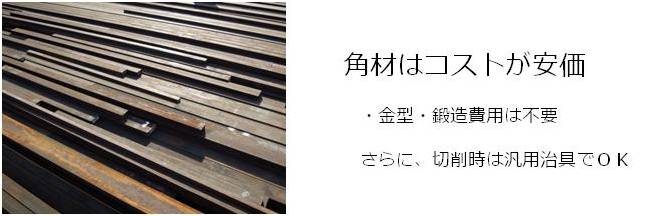

AFTER

角材から削り出すと高くなるイメージがありますが、鍛造材は1つあたりのコストが高くなるので、角材から削り出した方が安くなるケースがあります。なお、ワークを保持する治具も汎用品が使用できます。

ポイント

一般的に、鍛造材は大きなロットであればコスト低減効果が期待できると言われていますが、個々にばらつきがあるので、取り代も一定にならなかったり、治具にセッティングする時間もかかる為、加工段取りに手間が掛かります。従って角材からの削り出しの方が安価に加工できるケースも多くあります。

位置決めピンの活用で作業工数を低減し、コストダウンを行う

-

BEFORE

マニホールドのような、大きなブロックの6面すべてにタップ加工などを行う場合、加工する面ごとにバイトでしっかりと固定するなど都度段取りの手間がかかります。その結果、コストがかかります。

-

AFTER

必要なタップ加工の他に、位置決め用のピンやタップを設けることができれば、6回の段取り替えが3回で済むことになり、コストダウンになります。

ポイント

精密な機械加工をコストを抑えながら実現するコツは、ワークの段取り換えを少なくし、かつ正確に行なうようにすることです。特に大きなワークは、段取り換えを少なくするようにタップ等を工夫することがコストダウンに直結します。

素材を支給する場合はワークに合わせて分割せず、バーで支給する

-

BEFORE

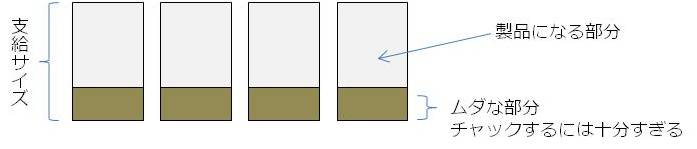

素材を支給して機械加工を行う場合、上記のように必要なワークの大きさ毎に分けると、製品になる部分以外は全て廃棄となるため、これ以上材料の歩留まりを向上できません。

-

AFTER

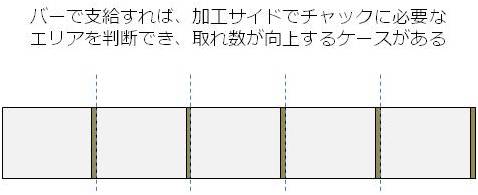

マシニングセンタの加工には、ワークを固定するためにチャックする部分が必要ですが、必要な範囲は企業のノウハウによって左右されます。従って、フラットバーの形状から削り出す場合は、等分して支給するよりも1本のバー形状で設計する方が、取れ数を増やすことができるので、コストダウンになります。

ポイント

あるワークに必要な掴み代などは、加工業者によって差があります。従って、素材を支給する際には加工業者にて切り分けできるように、角材であればバーの状態で支給するとコストを抑えることが可能です。